バリ・ふくれ防止による測定効率向上のための精密ゲージ設計のポイント

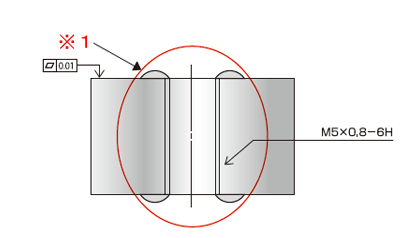

Before

加工上、平面度の指示がある場合、研削仕 上げによって精度出しを行う。タップ加工 等の追加工がその後に発生する場合、加工 後のバリが穴の周りに生じるため研削によ る平面部の再加工が必要になる。

※1:平面部の再加工が必要

平面度の指示があり研削仕上げを行っている精密ゲージに、追加工でタップ加工( 穴加工) を行 う場合、穴付近にバリや材料のふくらみが生じてしまいます。平面度の要求を満たすためには、 タップ加工の後に、精密ゲージの研削加工を再度行う必要があり、コスト、納期が掛かってしま います。

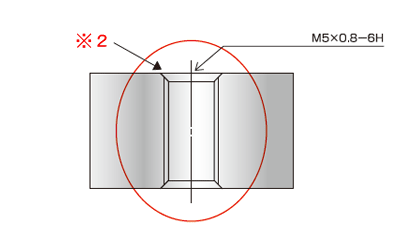

After

タップの入口、出口部分に面取り加工を施 すことで、追加工の際に生じるバリや材料 のふくらみの防止が可能になる。

※2:面取り加工を施す

平面度の指示がある精密ゲージへのタップの追加工は、タップ穴の入口と出口側に面取り形状を 設けることにより、バリや材料のふくらみの影響を無くすことができます。こうすることで表面 を再度研削加工をする必要がなくなり、加工コストを抑え納期短縮を実現することができます。

一度完成した平面度の指定がある精密ゲージに追加工でタップ加工( 穴加工) 等を施す場合、穴 の端部をエッジ形状で設計すると再度の研削加工が必要になります。追加工でタップや穴を設け る際は入口と出口を面取り形状にすることで、コスト削減と納期短縮を実現できます。