止まり溝形状を持つゲージの高精度設計のポイント-1

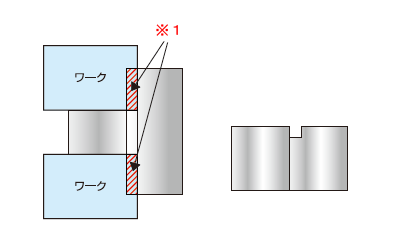

Before

1.00☓1.00の角溝が途中で止まりとなっており、中央部分が障害となり放電加工による加工しか選択肢が無くなってしまい製作コストが高くなる。

検証ワークと同じ形状でゲージの検証部分(※1)のみを高精度にしようとすると、上図のような形状の場合、角溝をマニシング加工で仕上げることが困難になります。放電加工による製作を行うことになりますが、その場合放電の電極作製等のコストが掛かり、製作コスト全体が高くなってしまうケースがあります。

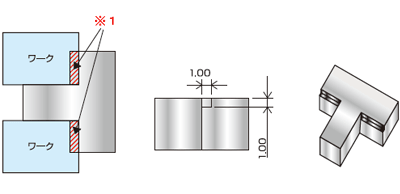

After

一般に検証用ゲージを設計製作する際には、実際に必要な検証部分のみに高精度の加工を行うことでコストダウンとなります。しかし上記の事例のような場合であれば、止まりのある溝形状から、通しの溝形状とすることで加工の選択肢を増やすことができ、精度を向上させることができます。また製作コストも下げることが可能です。